Wiedza branżowa

Jakie są kluczowe procesy obróbki związane z wytwarzaniem komponentów zaworów?

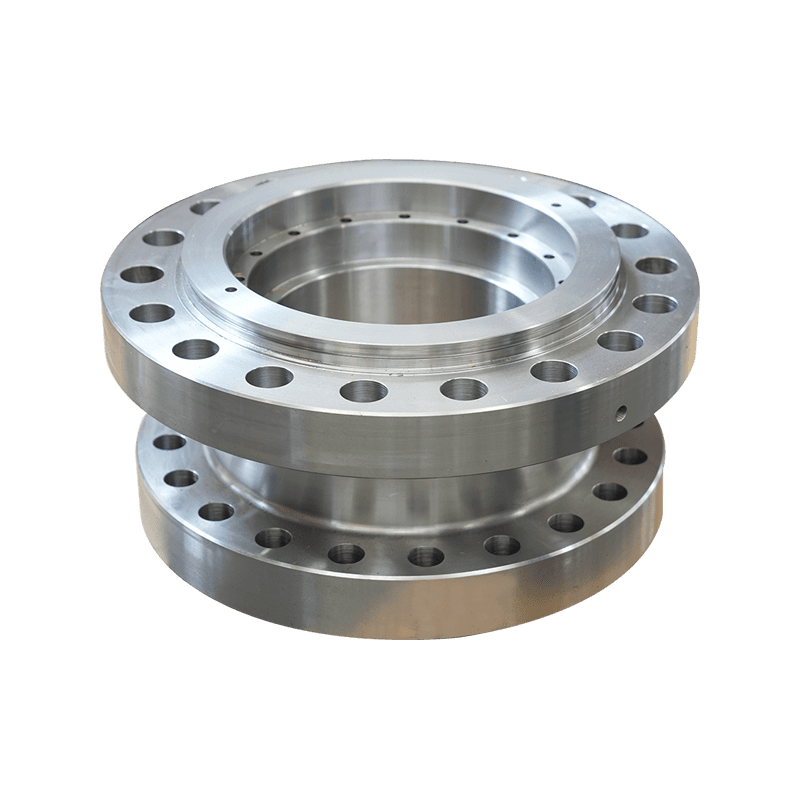

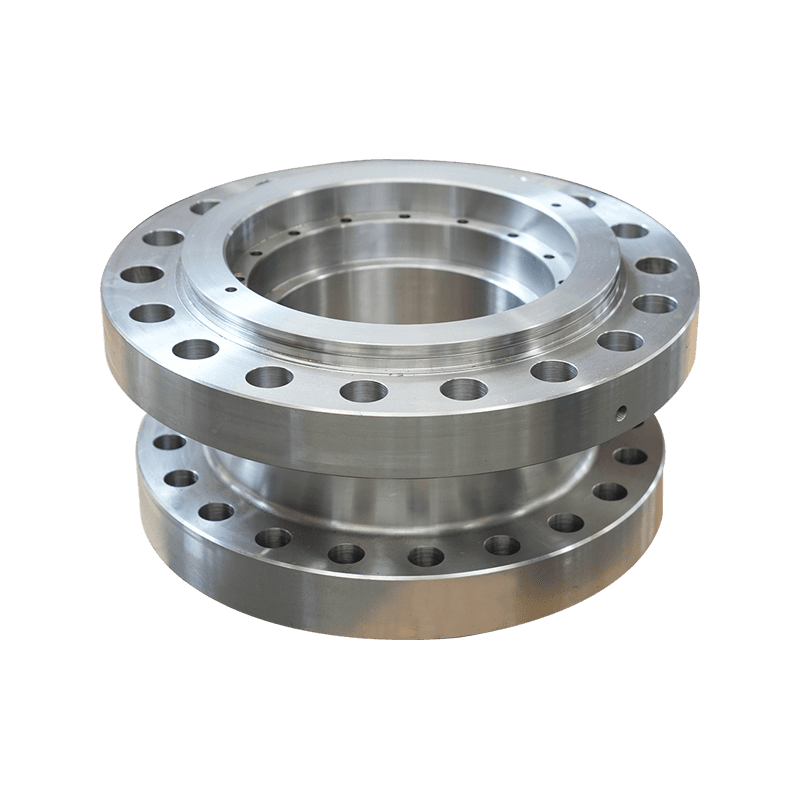

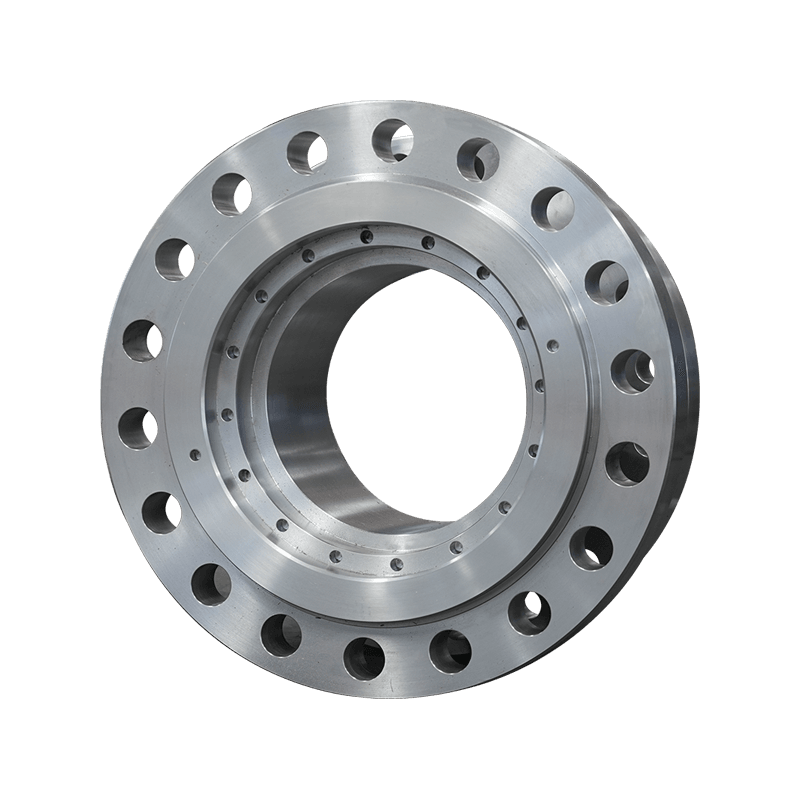

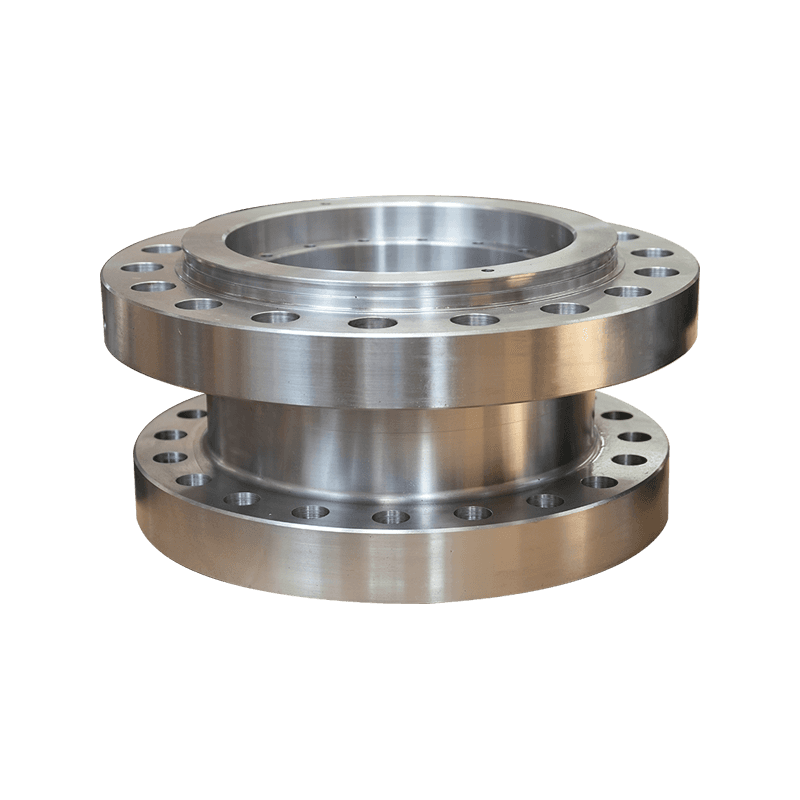

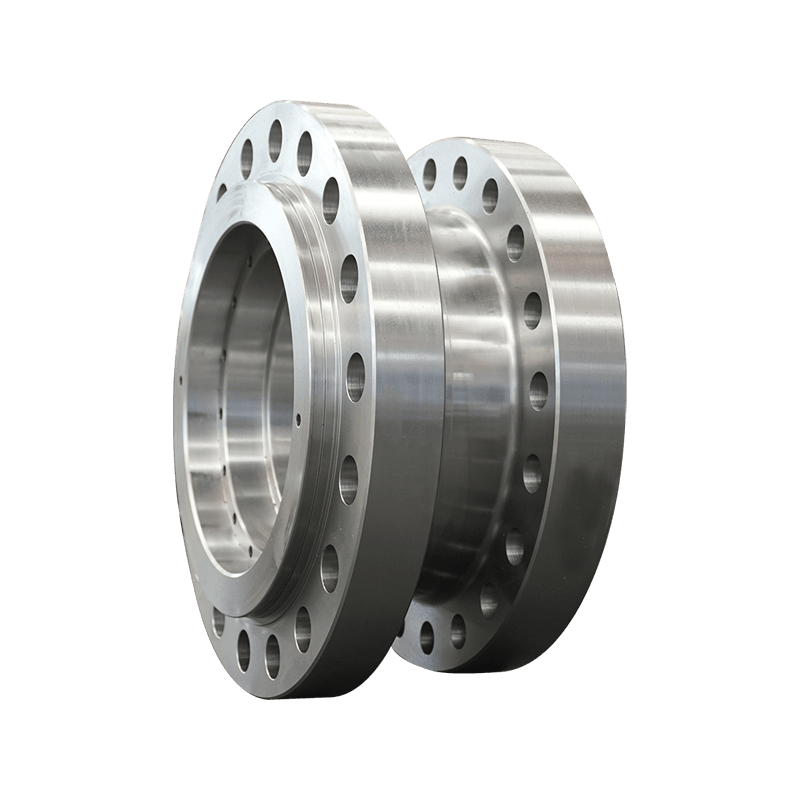

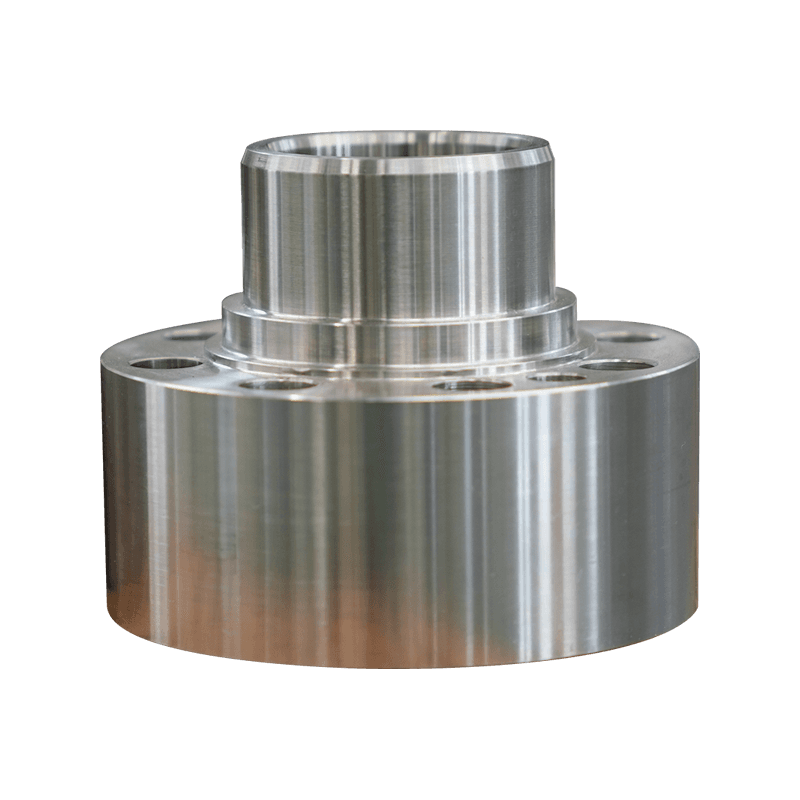

Obracanie: Turowanie to proces obróbki używany do tworzenia części cylindrycznych poprzez obracanie przedmiotu obrabianego na narzędziu tnącego. W produkcji zaworów obracanie jest powszechnie stosowane do wytworzenia głównego korpusu lub obudowy zastawki, a także cylindrycznych składników, takich jak łodygi i wały.

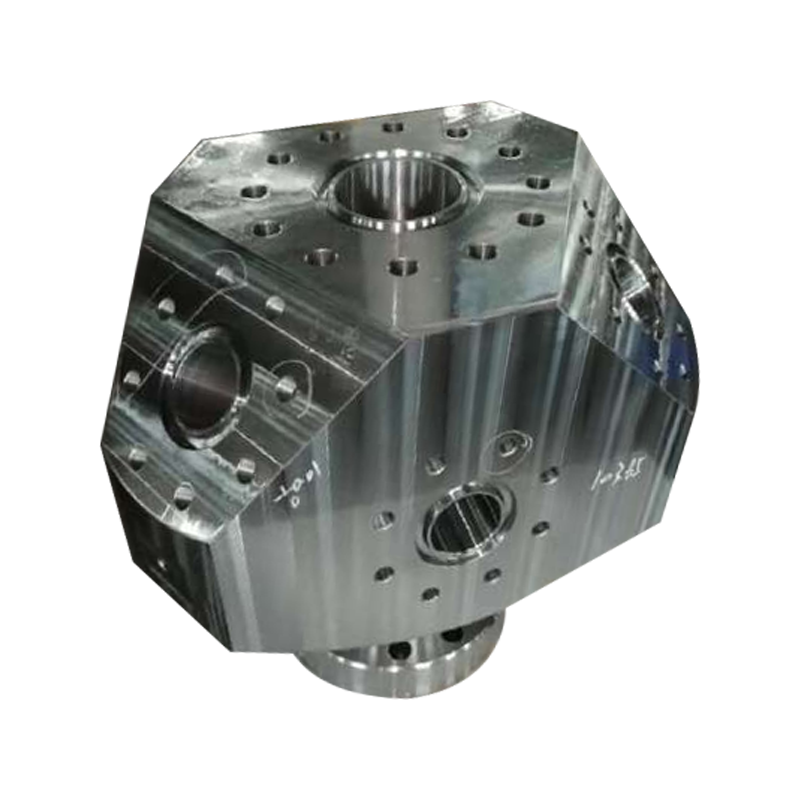

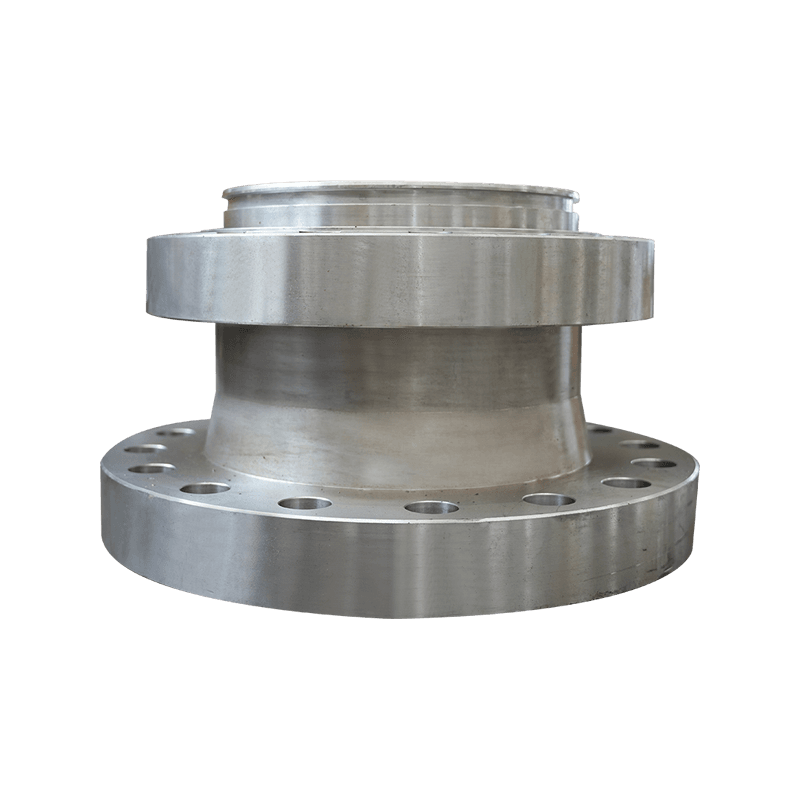

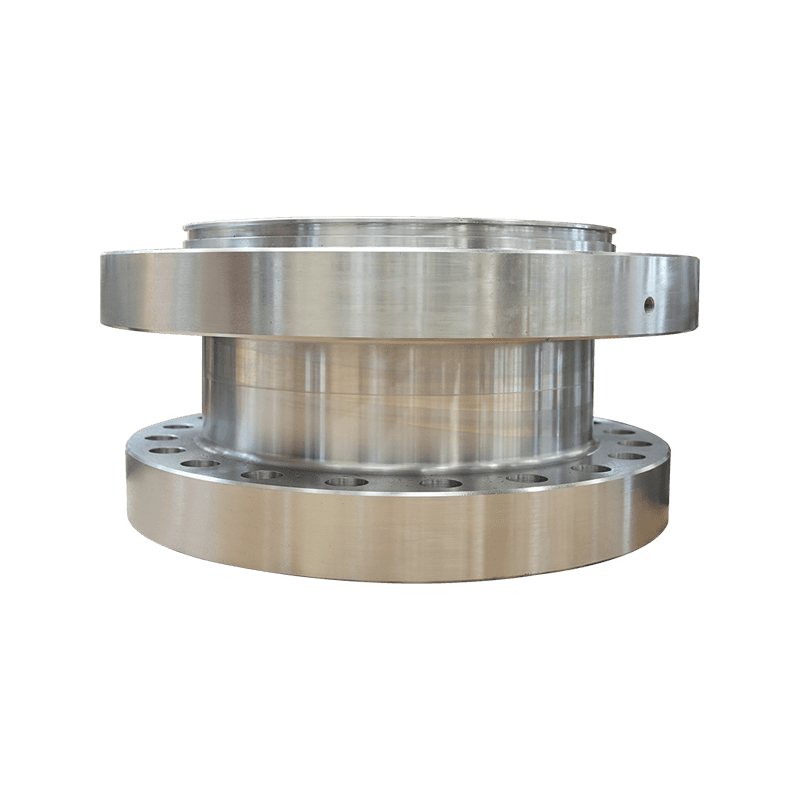

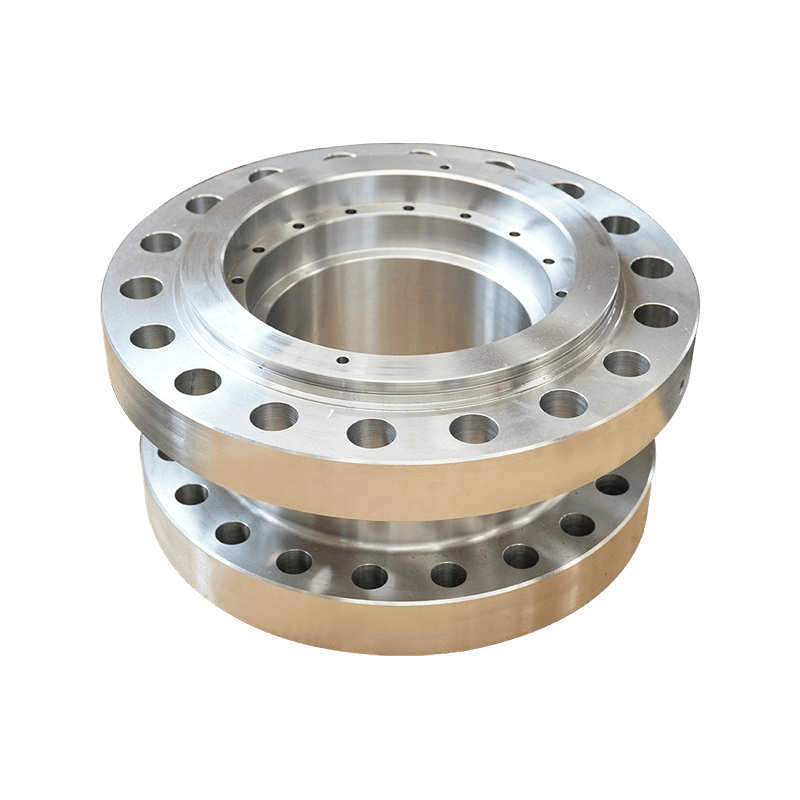

Myfrowanie: frezowanie to proces obróbki, który wykorzystuje obrotowe noży do usuwania materiału z przedmiotu obrabianego. Służy do tworzenia złożonych kształtów, gniazd i otworów w składnikach zaworów. Miechanie jest często stosowane w produkcji ciał zaworów, kołnierzy i innych skomplikowanych cech.

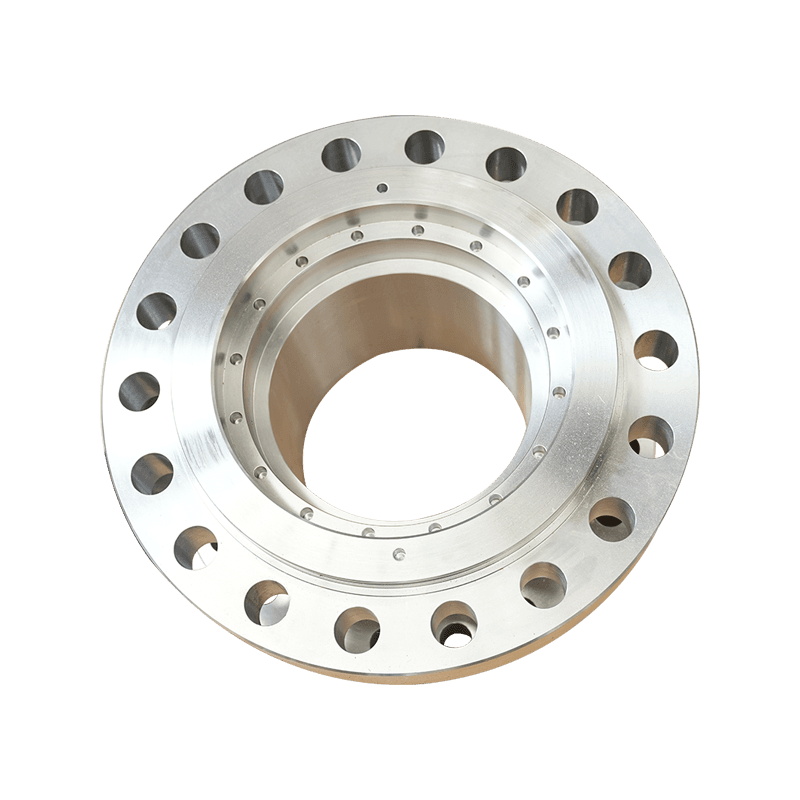

Wiercenie: Wiercenie to operacja obróbki używana do tworzenia otworów w przedmiotach. W produkcji zaworów wiercenie jest niezbędne do tworzenia otworów do śrub, elementów łączników i fragmentów płynów. Precyzyjne wiercenie zapewnia prawidłowe wyrównanie i funkcjonalność zespołu zaworu.

Szlifowanie: Szlifowanie to proces obróbki, który wykorzystuje cząstki ścierne do usuwania materiału z powierzchni przedmiotu obrabianego. Służy do osiągnięcia ciasnych tolerancji, wymagań dotyczących wykończenia powierzchni i dokładności wymiarowej w

Komponenty zaworów . Szlifowanie można zastosować do udoskonalania powierzchni uszczelnienia, łodyg i innych krytycznych cech.

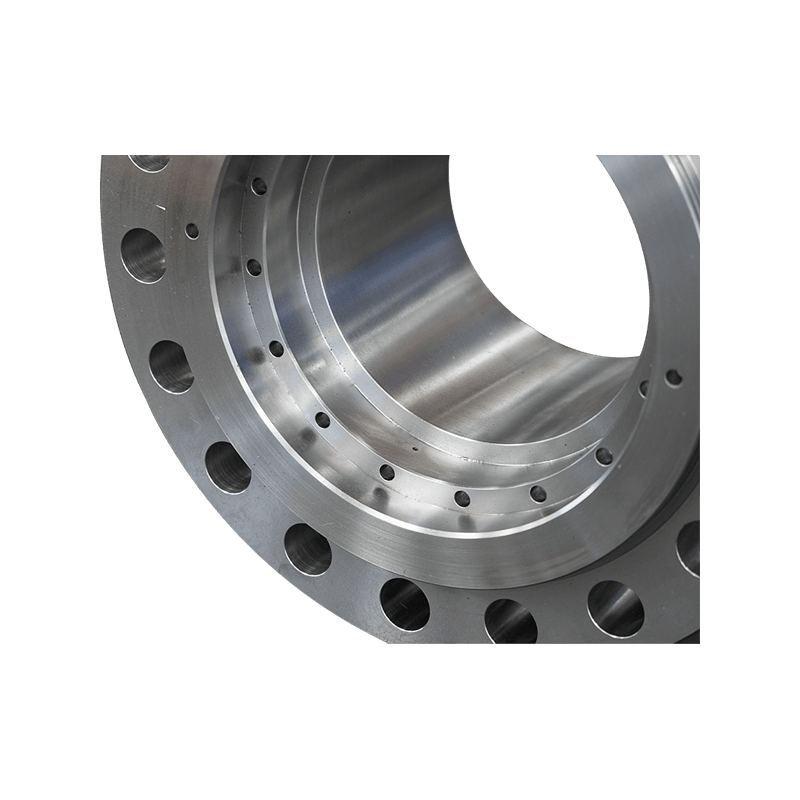

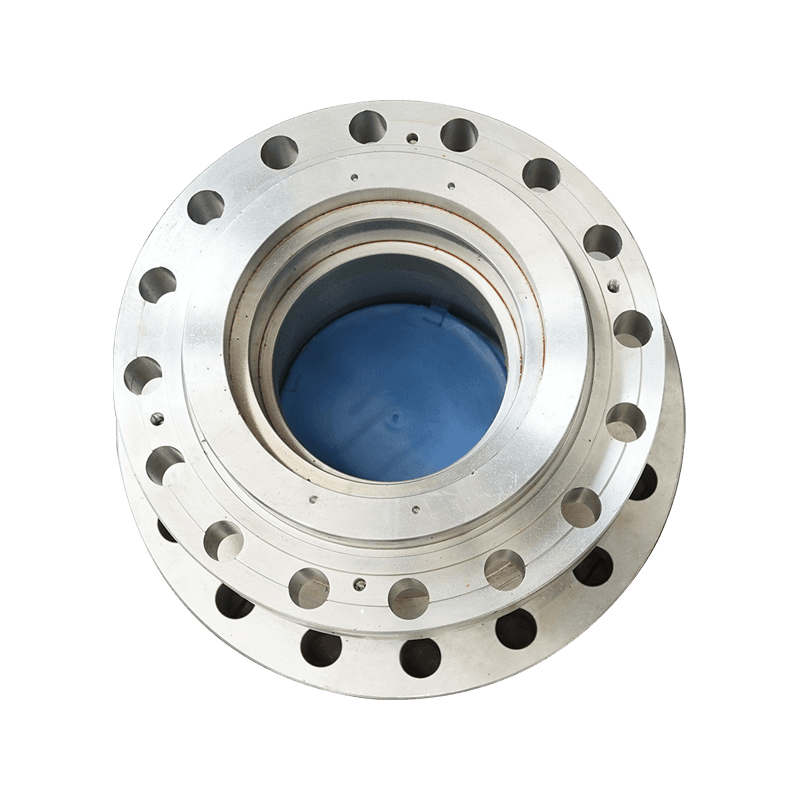

Nudne: Nuda to operacja obróbki używana do powiększenia istniejących otworów lub tworzenia wewnętrznych cech cylindrycznych z dużą precyzją. W produkcji zaworów nuda jest wykorzystywana do obróbki gniazd zaworów, otworów i innych wewnętrznych powierzchni, aby zapewnić prawidłowe uszczelnienie i funkcjonalność.

Honing: Honing to precyzyjny proces obróbki stosowany w celu poprawy wykończenia powierzchni i dokładności wymiarowej otworów lub cylindrycznych powierzchni. Jest powszechnie stosowany w produkcji zaworów w celu osiągnięcia ciasnych tolerancji i gładkich powierzchni na obszarach uszczelnienia i komponentach krycia.

Krojenie gwintu: cięcie nici to proces obróbki używany do tworzenia zewnętrznych lub wewnętrznych nici

Części zaworów stalowych takie jak łodygi, maski i punkty połączenia. Dokładne gwintowanie zapewnia prawidłowe montaż i uszczelnienie połączeń gwintowanych w systemie zaworów.

Analiza wykończenia powierzchni jest kluczowym aspektem kontroli jakości w produkcji obrabianych części zaworów

Pomiar chropowatości powierzchni: Chropowatość powierzchni odnosi się do drobno rozmieszczonych nieprawidłowości powierzchniowych, które pozostawiono po operacjach obróbki. Te nieprawidłowości mogą wpływać na wydajność, funkcjonalność i wygląd obrobionych części zaworów. Pomiar chropowatości powierzchni jest zwykle wykonywany przy użyciu instrumentów takich jak profilometry lub testery chropowatości powierzchni. Instrumenty te oznaczają ilościowo parametry chropowatości, takie jak RA (średnia chropowatość), RZ (średnia maksymalna wysokość), RQ (średnia chropowatość kwadratu korzeniowego) i RT (całkowita chropowatość), dostarczając cennych danych do oceny i kontrolowania wykończenia powierzchniowych części zaworów.

Ocena powierzchni uszczelnienia: powierzchnie uszczelniające odgrywają kluczową rolę w wydajności zaworów, zapewniając szczelne działanie i niezawodne ograniczenie płynu. Analiza wykończenia powierzchni jest niezbędna do oceny jakości powierzchni uszczelnienia, takich jak siedzenia zaworów i twarze uszczelniające. Wykończenie powierzchni tych krytycznych obszarów musi spełniać określone wymagania, aby zapewnić prawidłowe uszczelnienie i zapobiec wyciekom w warunkach pracy. Pomiary chropowatości powierzchni i kontrola wzrokowa są powszechnie stosowane do oceny jakości powierzchni uszczelnienia i zidentyfikowania wszelkich wad lub nieregularności, które mogą zagrozić wydajności uszczelnienia części zastawki.

Optymalizacja procesów obróbki: Analiza wykończenia powierzchni zapewnia cenne informacje zwrotne w celu optymalizacji procesów obróbki w celu osiągnięcia pożądanej jakości powierzchni i dokładności wymiarowej części zaworów obrabianych. Monitorując chropowatość powierzchni i inne charakterystyki powierzchni, producenci mogą dostosowywać parametry obróbki, wybór narzędzia, prędkości cięcia, zasilania i geometrii narzędzi w celu poprawy wykończenia powierzchni i zminimalizowania wad powierzchniowych. Ten iteracyjny proces optymalizacji pomaga zwiększyć ogólną jakość i spójność komponentów obrobionych zaworów, jednocześnie zmniejszając koszty produkcji i czasy cyklu.

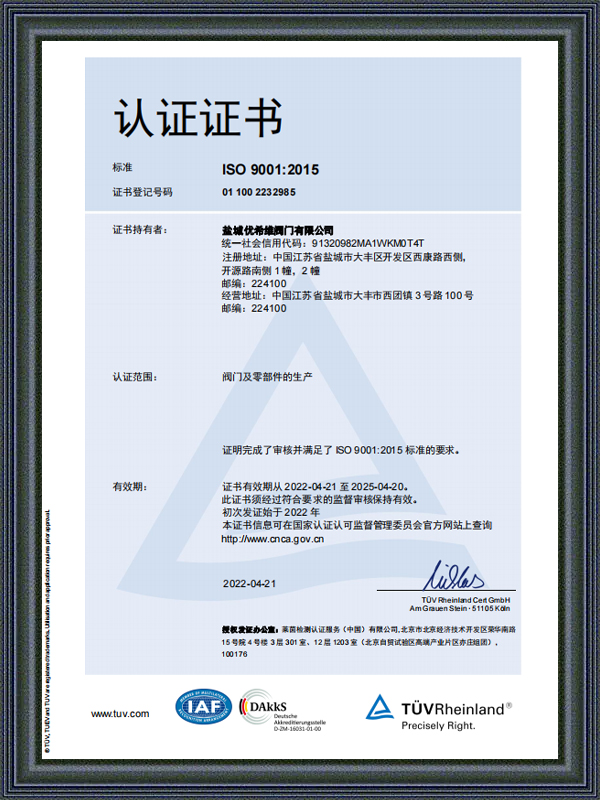

Zgodność ze standardami i specyfikacjami branżowymi: Wymagania dotyczące wykończenia powierzchni dla części zaworów obrabianych są często określone według standardów branżowych, specyfikacji klientów lub wymagań regulacyjnych. Analiza wykończenia powierzchni zapewnia, że części zaworów obrabianych spełniają te określone standardy i są zgodne z niezbędnymi kryteriami jakości. Weryfikując parametry wykończenia powierzchni w stosunku do określonych kryteriów tolerancji i akceptacji, producenci mogą zapewnić, że części zaworów obrobione spełniają wymagania dotyczące wydajności, niezawodności i bezpieczeństwa dla ich zamierzonych zastosowań.

Zwiększona wydajność i trwałość: Właściwa analiza i kontrola wykończenia powierzchni przyczyniają się do zwiększonej wydajności, funkcjonalności i trwałości obrabianych części zaworów. Osiągając określone wymagania dotyczące wykończenia powierzchni,

Usługi obróbki komponentów zaworów Wykazuj ulepszone właściwości uszczelniające, zmniejszone tarcia i odporność na zużycie, co powoduje dłuższą żywotność, zmniejszoną wymagania dotyczące konserwacji i zwiększoną niezawodność w różnych zastosowaniach przemysłowych.