Wyższość kucia w produkcji zaworów

Kute elementy zaworów powstają w procesie mechanicznym, podczas którego metal jest kształtowany przy użyciu zlokalizowanych sił ściskających. W przeciwieństwie do odlewania, które polega na wlewaniu roztopionego metalu do formy, kucie udoskonala strukturę ziaren metalu, dopasowując ją do kształtu części. W rezultacie otrzymujemy komponent o znacznie wyższej udarności, lepszej ciągliwości i doskonałej odporności na zmęczenie. W krytycznych zastosowaniach związanych z kontrolą przepływu, takich jak wysokociśnieniowe linie parowe lub procesy chemiczne, integralność strukturalna zapewniana przez kucie jest niezbędna do zapobiegania katastrofalnym awariom i zapewnienia długoterminowego bezpieczeństwa operacyjnego.

Krytyczne komponenty produkowane poprzez kucie

Zespół zaworu składa się z kilku części poddawanych dużym naprężeniom, które korzystają z procesu kucia. Każdy element musi wytrzymywać określone obciążenia mechaniczne i czynniki środowiskowe.

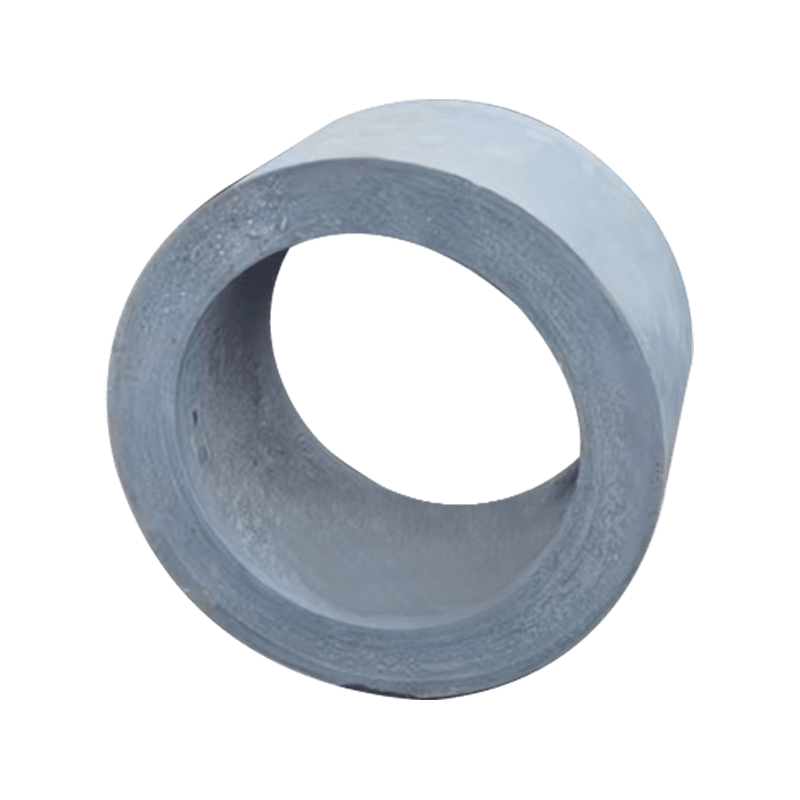

Korpusy zaworów i pokrywy

Korpus stanowi główną granicę ciśnienia zaworu. W przypadku klas wysokociśnieniowych (takich jak ANSI 1500 i 2500) preferowane są korpusy kute, ponieważ są wolne od wad porowatości i skurczu, które często występują w odpowiednikach odlewów. Maska, która łączy się z nadwoziem i mieści części wewnętrzne, również wymaga kutej stali o odpowiedniej gęstości, aby zachować szczelność podczas cykli termicznych.

Pnie i czopki

Trzpień zaworu przenosi ruch z siłownika na dysk lub kulę. Ponieważ łodygi są poddawane dużym naprężeniom skrętnym i rozciągającym, w celu zapobiegania ścinaniu stosuje się kutą stal nierdzewną lub stopy egzotyczne. Podobnie czopy w zaworach kulowych podtrzymują kulę i muszą wytrzymywać ogromne siły obciążenia bocznego bez odkształcenia.

Wybór materiału na kute części zaworów

Wybór materiału na elementy kute zależy w dużej mierze od transportowanych mediów i temperatury pracy. Wybór odpowiedniego stopu gwarantuje, że zawór pozostanie odporny na korozję i zachowa swoje właściwości mechaniczne przez długi czas.

| Kategoria materiału | Wspólne stopnie | Aplikacja podstawowa |

| Stal węglowa | A105, A350 LF2 | Ogólny serwis ropy i gazu |

| Stal nierdzewna | F316L, F304L | Korozyjne środowiska chemiczne |

| Stal stopowa | F11, F22, F91 | Elektrownie wysokotemperaturowe |

| Dupleks/Superdupleks | F51, F53, F55 | Zastosowania morskie i morskie |

Kluczowe zalety stosowania elementów kutych

W porównaniu z innymi metodami produkcji, kucie oferuje szereg unikalnych korzyści, które bezpośrednio przekładają się na niższe koszty konserwacji i dłuższą żywotność przemysłowych systemów zaworowych:

- Integralność strukturalna: eliminacja wewnętrznych pustek i kieszeni gazowych gwarantuje, że element wytrzyma nagłe skoki ciśnienia bez pękania.

- Mniejsze straty materiału: Precyzyjne kucie pozwala uzyskać kształty zbliżone do netto, co minimalizuje ilość wymaganej obróbki i zmniejsza koszt drogich surowców.

- Ulepszona reakcja na obróbkę cieplną: Kute metale reagują w bardziej przewidywalny sposób na obróbkę cieplną, umożliwiając precyzyjną kontrolę twardości i wytrzymałości na rozciąganie całej części.

- Niezawodność w ekstremalnych temperaturach: Kute komponenty zachowują swoją wytrzymałość w warunkach kriogenicznych i odporność na pełzanie w zastosowaniach w bardzo wysokich temperaturach.

Standardy produkcyjne i zapewnienie jakości

Aby zapewnić bezpieczeństwo kutych elementów zaworów, producenci muszą przestrzegać rygorystycznych norm międzynarodowych. Przepisy te określają skład chemiczny, właściwości mechaniczne i protokoły testowe dla każdej wyprodukowanej partii. Typowe normy obejmują ASTM A105 dla odkuwek ze stali węglowej i ASME B16.34 dla wartości znamionowych ciśnienia i temperatury. Kontrola jakości zazwyczaj obejmuje badania nieniszczące (NDT), takie jak badania ultradźwiękowe (UT), w celu sprawdzenia wewnętrznych wad, oraz kontrolę cząstek magnetycznych (MPI), w celu wykrycia pęknięć powierzchniowych. Postępując zgodnie z tymi rygorystycznymi krokami, dostawcy mogą zagwarantować, że każdy kuty element spełnia wysokie wymagania współczesnego przemysłu ciężkiego.