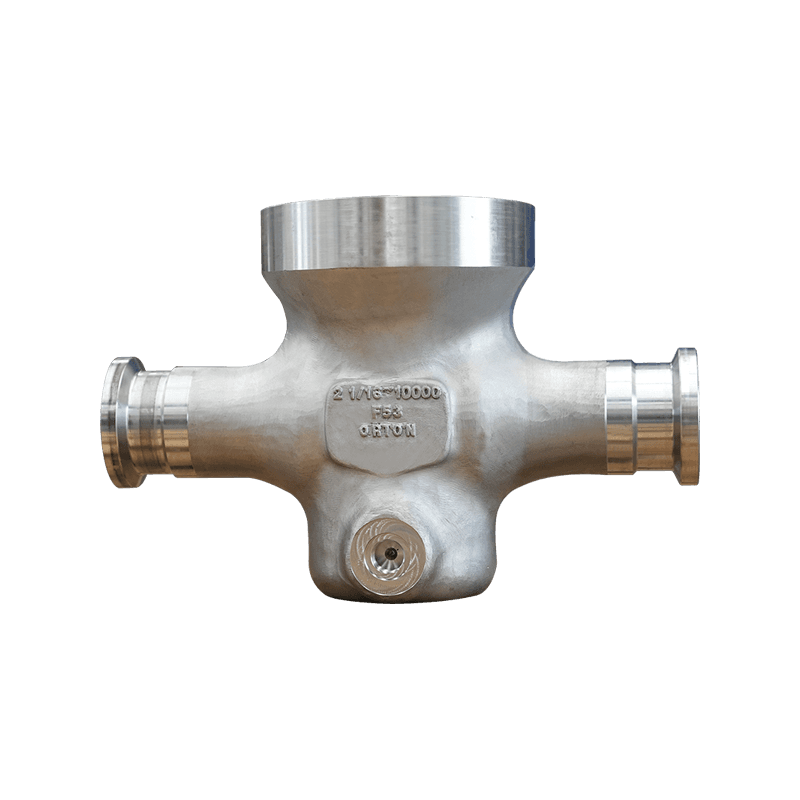

Współczesny krajobraz przemysłowy opiera się w dużej mierze na wydajnych i niezawodnych systemach kontroli przepływu zawór kulowy jest jednym z najczęściej używanych komponentów. Kluczowy dla integralności i wydajności tych zaworów jest proces produkcyjny stosowany do tworzenia ich korpusów i innych krytycznych części. Wśród tych metod Kucie zaworu kulowego ma ogromne znaczenie, oferując znaczną przewagę pod względem wytrzymałości, trwałości i integralności materiału w porównaniu z alternatywnymi technikami produkcji, takimi jak odlewanie.

Zrozumienie kucia zaworu kulowego

Kucie zaworu kulowego to proces obróbki metalu polegający na kształtowaniu metalu — zazwyczaj stopów stali, takich jak stal węglowa, stal nierdzewna lub stopy specjalne — za pomocą sił ściskających. Materiał jest podgrzewany do stanu plastycznego, a następnie młotkowany lub prasowany do wcześniej zaprojektowanego kształtu za pomocą matryc. Proces ten różni się od odlewania, podczas którego stopiony metal wlewa się do formy i pozostawia do zestalenia.

Zaleta mikrostruktury

Kluczową korzyścią wynikającą z Kucie zaworu kulowego polega na jego zdolności do udoskonalania i orientowania struktury ziaren metalu. Kiedy metal ulega odkształceniu pod ciśnieniem, wewnętrzny przepływ ziaren podąża za konturem kształtu zaworu. Ten nieprzerwany przepływ ziaren eliminuje wewnętrzne puste przestrzenie, porowatość i skurcz, które mogą być plagą elementów odlewanych.

- Zwiększona siła: Wyrównana struktura ziaren zapewnia w szczególności doskonałe właściwości mechaniczne wytrzymałość na rozciąganie i odporność na zmęczenie . Kute zawory kulowe wytrzymują wyższe ciśnienia i naprężenia robocze.

- Poprawiona ciągliwość i wytrzymałość: Zagęszczenie materiału poprawia odporność zaworu na uderzenia i pękanie, czyniąc go bardziej niezawodnym w wymagających zastosowaniach.

- Konsystencja: Kucie zapewnia doskonałą zgodność wymiarową i jednolitą strukturę od kawałka do kawałka, co jest niezbędne dla zapewnienia jakości w produkcji na dużą skalę.

Etapy procesu kucia zaworu kulowego

Proces tworzenia korpusu zaworu Kucie zaworu kulowego jest dokładnie kontrolowany, aby mieć pewność, że produkt końcowy spełnia rygorystyczne standardy branżowe (takie jak API, ASME i ISO).

- Przygotowanie materiału: Wysokiej jakości surowiec (pręt lub kęs) jest cięty na wymagany wymiar i sprawdzany pod kątem składu chemicznego.

- Ogrzewanie: Kęs metalowy jest równomiernie podgrzewany w piecu indukcyjnym lub gazowym do określonej temperatury kucia, co zapewnia osiągnięcie optymalnego stanu plastycznego bez przegrzania.

- Formowanie wstępne (opcjonalnie): Czasami wykonuje się pośrednie etapy kucia w celu kondycjonowania materiału przed uzyskaniem ostatecznego kształtu.

- Kucie (proces matrycowy): Ogrzany kęs umieszcza się we wnęce matrycy, a potężna prasa lub młotek wywiera ogromny nacisk. Ta jedno- lub wieloetapowa operacja tworzy korpus zaworu, połączenia kołnierzowe i inne elementy.

- Przycinanie: Nadmiar materiału, tzw. wypływki, jest odcinany z kutego elementu.

- Obróbka cieplna: Kuty korpus często poddawany jest późniejszemu procesowi obróbki cieplnej (takiej jak normalizowanie lub hartowanie i odpuszczanie), aby zoptymalizować jego właściwości mechaniczne i złagodzić naprężenia wewnętrzne powstające podczas kucia.

- Obróbka: Kuty element jest następnie obrabiany do ostatecznych tolerancji wymiarowych, co obejmuje precyzyjne operacje, takie jak wiercenie, gwintowanie i wykańczanie obszarów gniazd i otworów.

Zastosowania kutych zaworów kulowych

Ze względu na wyjątkową siłę i integralność zapewnianą przez Kucie zaworu kulowego kute zawory są preferowanym wyborem w zastosowaniach krytycznych i wymagających dużych konsekwencji w kilku gałęziach przemysłu:

- Ropa naftowa i gaz: Szeroko stosowany w rurociągach, rafineriach i platformach wiertniczych, gdzie powszechne jest wysokie ciśnienie, media korozyjne i ekstremalne temperatury.

- Wytwarzanie energii: Niezbędny w instalacjach parowych i wodnych w elektrowniach konwencjonalnych i jądrowych.

- Przetwarzanie chemiczne i petrochemiczne: Idealny do przenoszenia niebezpiecznych, lotnych lub silnie korozyjnych płynów, gdzie wyciek lub awaria są niedopuszczalne.

- Usługi wysokociśnieniowe: Każde zastosowanie wymagające zaworów przystosowanych do wysokich ciśnień znamionowych (np. klasy 600, 900, 1500 i 2500) zazwyczaj wymaga kutego korpusu.

Podsumowując, chociaż odlewanie pozostaje realną i tańszą opcją w przypadku wielu zaworów ogólnego przeznaczenia, Kucie zaworu kulowego zapewnia niepodlegający negocjacjom wzrost jakości i niezawodności dla wymagających usług przemysłowych. Zwiększona wytrzymałość materiału i integralność strukturalna zapewniają dłuższą żywotność operacyjną i, co najważniejsze, wyższy stopień bezpieczeństwa personelu i procesów.