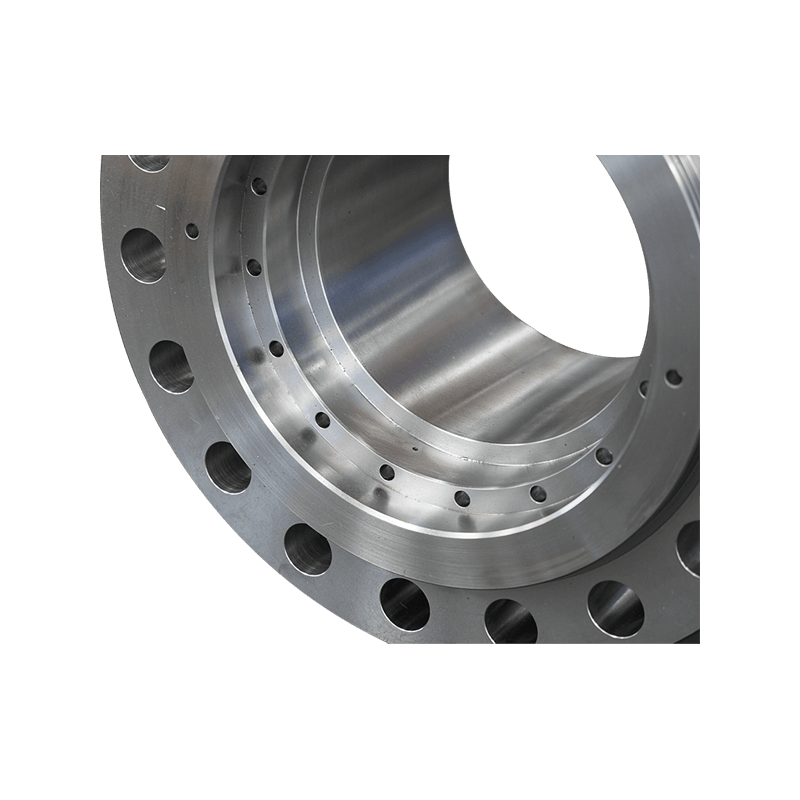

Produkcja Części zaworów obrabianych Obejmuje wyrafinowaną mieszankę tradycyjnych technik obróbki i zaawansowanych procesów kontrolowanych komputerowo. Celem jest przekształcenie surowców - takich jak stal nierdzewna, stal węglowa, mosiądz i różne stopy - bardzo precyzyjne i funkcjonalne elementy zaworu, takie jak ciała, maski, łodygi, dyski i siedzenia.

Wybór materiału: podstawa jakości

Zanim zacznie się jakakolwiek obróbka, należy wybrać odpowiedni materiał na podstawie zamierzonego zastosowania zaworu, ciśnienia roboczego, temperatury i korozyjności płynu, z którego będzie obsługiwał. Ten wybór znacząco wpływa na zastosowane procesy obróbki i narzędzia. Na przykład stopy egzotyczne stosowane w aplikacjach o wysokiej wydajności wymagają specjalistycznych narzędzi i wolniejszych prędkości obróbki w porównaniu z bardziej powszechnymi materiałami.

Szorstka obróbka: kształtowanie podstaw

Często wiążą się początkowe etapy obróbki szorstka obróbka Operacje. Ta faza koncentruje się na szybkim usuwaniu dużych ilości materiału, aby zbliżyć komponent do jego ostatecznego kształtu. Typowe techniki obejmują:

-

Piłowanie: Używany do cięcia surowca na możliwe do opanowania puste pola.

-

Turning (obróbka tokarki): W przypadku cylindrycznych części, takich jak łodygi i puste dysk, tokarka obraca przedmiot, podczas gdy narzędzie tnące usuwa materiał.

-

Przemiał: Zatrudniony do produkcji płaskich powierzchni, szczelin i złożonych geometrii na komponentach takich jak ciała zastawkowe. Często używane są do tego duże, wielopasmowe maszyny do mielenia.

Te procesy zgrubne pozostawiają znaczną ilość materiału do późniejszych operacji wykończenia, zapewniając, że wszelkie niedoskonałości powierzchni lub naprężenia materiałowe z początkowego cięcia zostaną usunięte później.

Precyzyjne obróbka: osiąganie ciasnych tolerancji

Po ustaleniu podstawowego kształtu, Precyzyjna obróbka przejmuje kontrolę, aby osiągnąć krytyczne wymiary, wykończenia powierzchni i ciasne tolerancje wymagane do działania zaworu. Tutaj świeci prawdziwą sztukę komponentów zaworów obróbki, często wykorzystując komputerowe maszyny do sterowania numerycznego (CNC) w celu niezrównanej dokładności i powtarzalności.

-

CNC Turning: Nowoczesne tokarki CNC precyzyjnie kontrolują ruch narzędzi tnących, umożliwiając produkcję skomplikowanych cech na łodygach, siedzeniach i innych komponentach obrotowych z wyjątkową dokładnością. Obejmuje to funkcje takie jak cięcie nici, rowkowanie i precyzyjna kontrola średnicy.

-

CNC Milling: W przypadku korpusów zaworów i maski wieloosiowe maszyny do mielenia CNC mogą wykonywać złożone operacje, tworząc precyzyjne otwory śrubowe, fragmenty płynów i powierzchnie montażowe. Zdolność do obrabiania wielu osi jednocześnie skraca czas konfiguracji i poprawia dokładność.

-

Szlifowanie: W przypadku wyjątkowo ciasnych tolerancji i doskonałych wykończeń powierzchniowych, szczególnie na krytycznych powierzchniach uszczelniających, takich jak fotele zaworów i dyski, operacje szlifowania są niezbędne. Szlifowanie wykorzystuje kółki ścierne do usuwania niewielkich ilości materiału, co powoduje bardzo gładkie i precyzyjne powierzchnie, które są kluczowe dla zapobiegania wyciekom.

-

Honowanie i lakierowanie: Te procesy nadprawy są wykorzystywane do osiągania jeszcze drobniejszych wykończeń powierzchniowych i dokładności wymiarowej na krytycznych powierzchniach godowych. Honowanie jest często stosowane do wewnętrznych cylindrycznych powierzchni, podczas gdy laptowanie tworzy wyjątkowo płaskie i gładkie powierzchnie zewnętrzne, zwiększając integralność uszczelnienia zaworu.

Podczas tych precyzyjnych operacji wykorzystywane są wysoce wyspecjalizowane narzędzia tnące, często wytwarzane z węglików, ceramiki lub materiałów z diamentami, do radzenia sobie z różną twardością i ścieraniem materiałów zaworów.

Kontrola jakości: zapewnienie wydajności

Po obróbce każdy Część montażu zaworu przechodzi rygorystyczne kontrole kontroli jakości. Obejmuje to:

-

Inspekcja wymiarowa: Korzystanie z mikrometrów, zacisków, koordynuj maszyny pomiarowe (CMM) i komparatory optyczne, aby sprawdzić, czy wszystkie wymiary spełniają specyfikacje.

-

Analiza wykończenia powierzchni: Ocena chropowatości obrobionych powierzchni w celu zapewnienia optymalnego uszczelnienia i wydajności.

-

Weryfikacja materialna: Potwierdzanie składu materiału poprzez analizę spekrograficzną lub inne metody.

-

Testy nieniszczące (NDT): Techniki takie jak inspekcja cząstek magnetycznych, testowanie penetracyjne cieczy i testy ultradźwiękowe są stosowane do wykrywania wad wewnętrznych lub powierzchniowych, które mogłyby zagrozić integralności komponentu.

Ten skrupulatny proces kontroli zapewnia, że każdy Precyzyjne komponent zaworu nadaje się do celu i przyczyni się do niezawodnego działania końcowego zespołu zaworu.

Przyszłość obróbki komponentów zaworu

Przemysł nadal ewoluuje wraz z postępem w technologii obróbki. Produkcja addytywna (drukowanie 3D) zaczyna odgrywać rolę, szczególnie w przypadku prototypowania i złożonych wewnętrznych geometrii, które są trudne do obrabiania konwencjonalnie. Robotyczna automatyzacja w obsłudze materiałów i operacji obróbki staje się również coraz bardziej powszechna, a dalsze zwiększenie wydajności i spójności w produkcji Wyprodukowane elementy zaworu .

Obróbka części zaworów jest świadectwem precyzyjnej inżynierii, w której każde cięcie i każde wykończenie powierzchni przyczynia się do wydajności i bezpieczeństwa krytycznej infrastruktury przemysłowej.