Kucie jest podstawowym procesem obróbki metali, który obejmuje kształtowanie metalu poprzez stosowanie zlokalizowanych sił ściskających, zwykle poprzez wbiór lub nacisk. Proces ten zwiększa wytrzymałość, trwałość i odporność na zmęczenie poprzez udoskonalenie jego struktury ziarna i eliminując wady wewnętrzne. W świecie kucia wyróżniają się dwie podstawowe metody: Open Die kucie I Zamknięte kucie . Podczas gdy oba mają na celu przekształcenie metalu, różnią się znacznie pod względem podejścia, oprzyrządowania i charakterystyki produktu końcowego.

Open Die Forging: The Art of Unrestrical Caping

Open Die kucie , często określane jako „swobodne kucie”, jest procesem formowania metalu, w którym obrabia jest kształtowany między wieloma matrycami, które nie całkowicie obejmują materiał. Zamiast tego umiera (zazwyczaj płaska lub z prostymi konturom) wielokrotnie uderzają i ściskają metal, umożliwiając mu przepływ i rozszerzenie w kierunku prostopadły do przyłożonej siły. Operator nieustannie manipuluje i zmienia położenie przedmiotu podczas procesu, stopniowo osiągając pożądany kształt.

Jak to działa

Podczas otwartego kucia podgrzewanego metalowego kęsu jest umieszczana na stacjonarnej niższej matce. Górna matryca, przymocowana do młotka lub naciśnięcia, a następnie schodzi, nakładając siłę do materiału. Gdy metal deformuje się, rozprzestrzenia się na zewnątrz. Operator obraca się i manipuluje przedmiotami między uderzeniami, umożliwiając różne operacje, takie jak denerwowanie (zmniejszająca się długość, zwiększenie przekroju), zbiórki (zmniejszająca grubość, zwiększenie długości) i przekłuwanie. Ten iteracyjny proces udoskonala wewnętrzną strukturę ziarna, poprawiając takie właściwości mechaniczne.

Zalety otwartego kucia

-

Duża część możliwości: Otwarte kucie matrycy jest idealne do wytwarzania bardzo dużych i ciężkich komponentów, czasami ważących kilka ton lub więcej, ponieważ nie ma ścisłych ograniczeń nałożonych przez rozmiar matrycy.

-

Elastyczność i dostosowywanie: Brak w pełni zamkniętych matryc pozwala na większą elastyczność w kształtowaniu oraz możliwość tworzenia niestandardowych lub jednorazowych części o różnych geometriach. To sprawia, że nadaje się do prototypów i produkcji o niskiej objętości.

-

Ulepszone właściwości materiałowe: Ciągłe działanie metalu podczas otwartej matrycy prowadzi do doskonałego przepływu ziarna, poprawy mikrostruktury, zmniejszonej porowatości i zwiększonych właściwości mechanicznych, takich jak odporność na zmęczenie i wytrzymałość uderzenia.

-

Niższe koszty narzędzi: Die stosowane w otwartym kuciu matrycy są prostsze i tańsze w produkcji w porównaniu z skomplikowanymi matrycami wymaganymi do zamkniętego kucia.

-

Zmniejszone odpady materiałowe (dla prostych części): W przypadku prostych kształtów nadmiar materiału często można przerobić, co prowadzi do mniejszej ilości odpadów.

Wady otwartego umierania

-

Dokładność niższej wymiarowej: Osiągnięcie ciasnych tolerancji z otwartym kuciem może być trudne, często wymagające późniejszych operacji obróbki w celu spełnienia precyzyjnych wymiarów.

-

Mniej wydajne w przypadku złożonych kształtów: Produkcja wysoce skomplikowanych lub złożonych geometrii jest trudna i czasochłonna z otwartym kuciem, ponieważ w dużej mierze opiera się na umiejętnościach operatora.

-

Wyższe koszty pracy: Proces ten jest pracochłonny ze względu na potrzebę ciągłej manipulacji przedmiotem przez wykwalifikowanych operatorów.

-

Wolniejsza wskaźnik produkcji: Otwarte kucie matrycy jest na ogół wolniejszym procesem w porównaniu z zamkniętym kuciem matrycy, co czyni go mniej odpowiednim do produkcji o dużej objętości.

Zastosowania otwartego kucia

Otwarte kucie matrycy jest powszechnie stosowane w przypadku dużych, wytrzymałych komponentów, w których wysoka wytrzymałość i integralność strukturalna są najważniejsze. Przykłady obejmują:

-

Wały i wrzeciona przemysłowe: Do wytwarzania energii, wydobywania i ciężkich maszyn.

-

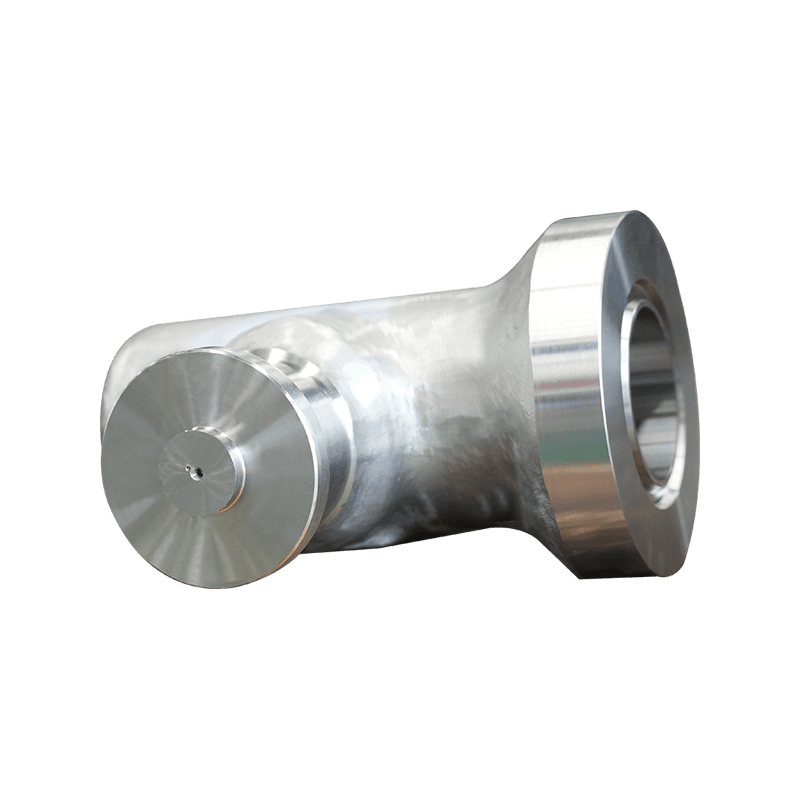

Pierścienie i cylindry: Stosowane w naczyniach ciśnieniowych, turbinach i zastosowaniach lotniczych.

-

Placki i bloki: Preformuje do dalszego przetwarzania lub jako komponenty gotowe w różnych branżach.

-

Komponenty narzędzi: Umiera, mandrery i inne narzędzia wymagające dużej siły.

Zamknięte kucie: precyzja i powtarzalność

Zamknięte kucie , znany również jako „kucie wrażenia”, polega na umieszczeniu podgrzewanego metalowego kęsa w jamie matrycy, która całkowicie otacza materiał. Metal jest następnie poddawany wysokim ciśnieniu lub wielokrotnym uderzeniom młota, zmuszając go do przepływu i wypełnienia skomplikowanych konturów wrażenia matrycy. Niewielka ilość nadmiaru materiału, zwana „Flash”, zostaje wyciśnięta z jamy matki, co wskazuje, że matryca została w pełni wypełniona. Ten błysk jest później przycięty.

Jak to działa

Proces zaczyna się od precyzyjnie obrabianego zestawu matryc, zwykle składających się z górnej i dolnej matrycy, każda z konkretnym wrażeniem, które stanowi część kształtu produktu końcowego. Podgrzewany metalowy kęs jest umieszczony w dolnej matrycy, a górna matka schodzi, wciskając metal do wnęki matrycy. Metal płynie pod ogromnym ciśnieniem, wypełniając każdy szczegół matrycy. W sekwencji można zastosować wiele wrażeń (np. Wstępne, blokowanie, wykończenie), aby stopniowo osiągnąć ostateczny kształt, optymalizując przepływ materiału i żywotność.

Zalety zamkniętego kucia

-

Dokładność i powtarzalność wysokiej wymiaru: Zamknięte kucie matrycy wytwarza części o ciasnych tolerancjach i doskonałych wykończeniach powierzchni, minimalizując potrzebę kolejnej obróbki. To sprawia, że idealnie nadaje się do masowej produkcji identycznych części.

-

Złożone geometrie: Zdolność do tworzenia skomplikowanych wrażeń umierających pozwala na produkcję złożonych kształtów, które byłyby trudne lub niemożliwe do osiągnięcia przy tworzeniu otwartego matrycy.

-

Doskonałe właściwości mechaniczne: Podobnie jak kucie otwarte, zamknięte kucie matrycy udają strukturę ziarna, co prowadzi do zwiększonej wytrzymałości, plastyczności i odporności na uderzenie. Kontrolowany przepływ zapewnia optymalną orientację ziarna.

-

Zmniejszone odpady materiałowe (dla złożonych części): Podczas wytwarzania lampy błyskowej ogólne wykorzystanie materiału dla złożonych kształtów może być wydajne ze względu na precyzyjne kształtowanie.

-

Wysokie stawki produkcyjne: Po dokonaniu umierania kucia zamknięte może być wysoce zautomatyzowane, co prowadzi do szybkich cykli produkcyjnych i produkcji o dużej objętości.

Wady zamkniętego umierania

-

Wysokie koszty narzędzi: Projektowanie i produkcja złożonych, precyzyjnie obrabianych matryc jest drogie, co powoduje, że zamknięta matryca wyciąga mniej opłacalną dla przebiegów produkcyjnych lub prototypów o niskiej zawartości objętości.

-

Ograniczenia wielkości: Rozmiar części wytwarzanych przez zamknięte kucie matrycy jest ograniczone przez pojemność sprzętu kucia i zdolność do tworzenia dużych, skomplikowanych matryc.

-

Mniej elastyczne: Po dokonaniu umierania są one specyficzne dla określonej części. Wszelkie zmiany projektowe wymagają nowych matryc, rosnących kosztów i czasów realizacji.

-

Potencjał formacji flash: Podczas kontrolowania tworzenie Flash wymaga operacji przycinania, dodając niewielki krok do ogólnego procesu.

Zastosowania zamkniętego kucia

Kucie z zamkniętymi matrycami jest szeroko stosowane w przypadku komponentów wymagających wysokiej wytrzymałości, precyzji i konsekwentnej jakości w wysokich objętościach. Typowe aplikacje obejmują:

-

Komponenty samochodowe: Wale korbowe, pręty łączące, koła zębate, kostki kierownicze i części zawieszenia.

-

Przemysł lotniczy: Ostrza turbinowe, komponenty lądujące i części strukturalne, w których stosunek wytrzymałości do masy ma kluczowe znaczenie.

-

Ropa i gaz: Komponenty wiercenia, korpusy zaworów i kołnierze, które wytrzymują wysokie ciśnienia i trudne środowiska.

-

Narzędzia ręczne: Klucze, szczypce i inne narzędzia, które wymagają trwałości.

-

Maszyny rolnicze: Komponenty wymagające solidnej wydajności w wymagających warunkach.

Wybór odpowiedniego procesu kucia

Wybór między otwartą matrycą a zamkniętym kuciem zależy od kilku kluczowych czynników:

-

Rozmiar części i złożoność: W przypadku dużych, prostych części lub niestandardowych komponentów otwarte kucie matrycy jest często preferowanym wyborem. W przypadku mniejszych, złożonych części wymagających wysokiej precyzji, zamknięte kucie matrycy jest bardziej odpowiednie.

-

Wolumen produkcyjny: Produkcja o niskiej objętości lub prototypu Favors Otwarte Kucie z powodu niższych kosztów oprzyrządowania. Znależy produkcji o dużej objętości z wydajności i powtarzalności zamkniętej matrycy.

-

Wymagania tolerancji: Jeśli kluczowe są ciasne tolerancje wymiarowe i najwyższe wykończenie powierzchni, zamknięte kucie matrycy jest wyraźnym zwycięzcą. Otwarte kucie matrycy często wymaga dodatkowej obróbki.

-

Właściwości materialne: Podczas gdy oba procesy zwiększają właściwości mechaniczne, specyficzna charakterystyka przepływu i powstała struktura ziarna mogą wpływać na wybór dla niektórych krytycznych zastosowań.

-

Koszt i czas realizacji: Koszty oprzyrządowania i czasy realizacji produkcji matrycy są istotnymi rozważaniami, szczególnie w przypadku zamkniętego kucia.

Podsumowując, zarówno otwarte, jak i zamknięte kucie matrycy są nieocenionymi technikami obróbki metali, z których każda oferuje wyraźne zalety dla określonych potrzeb produkcyjnych. Zrozumienie ich różnic jest kluczem do wybrania najbardziej odpowiedniej metody kucia w celu osiągnięcia optymalnych właściwości materiałowych, dokładności wymiarowej i opłacalności dla danej aplikacji.